Qu’est ce qu’un centre 5 axes?

Dans la famille machine outils, je voudrais le centre d’usinage vertical 5 axes

Définition du centre 5 axes

Centre 5 axes est le terme communément utilisé pour nommer un centre d’usinage vertical 5 axes.

Centre 5 axes est le terme communément utilisé pour nommer un centre d’usinage vertical 5 axes.

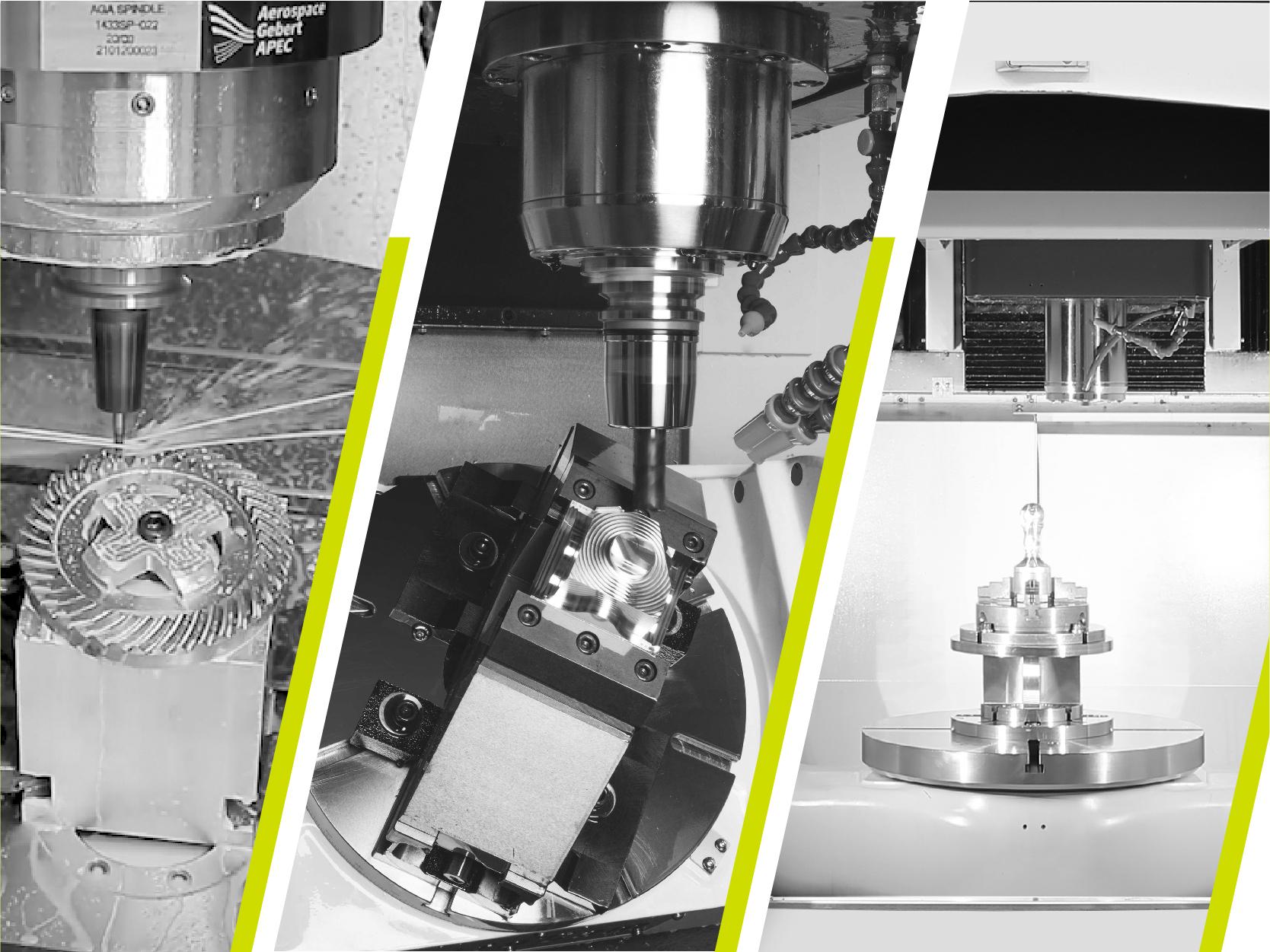

Un centre d’usinage est une machine-outil dont le but est de fabriquer des pièces mécaniques. A partir d’un bloc de matière, appelé brut, un outil vient usiner la matière afin qu’elle ait la forme, les dimensions et la qualité de surface définies.

Dans le cas d’un centre d’usinage, le brut est fixé sur une table et l’outil sur une broche. La broche est mise en rotation et se déplace pour usiner la pièce.

Il existe deux grandes catégories de centres d’usinage :

- Centre d’usinage vertical : la broche est positionnée à la verticale

- Centre d’usinage horizontal : la broche est positionnée à l’horizontale

Afin de déplacer l’outil et d’usiner la pièce, il faut définir un repère avec des axes.

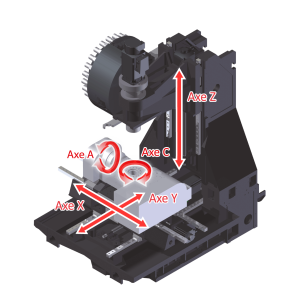

Un centre 5 axes ou centre d’usinage 5 axes est donc un centre d’usinage vertical composé de 5 axes qui sont les 3 axes de déplacement X, Y et Z et de 2 axes de rotation A et C.

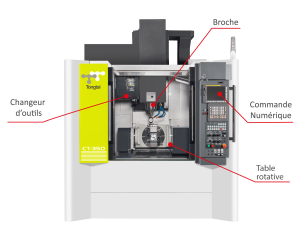

Les principaux éléments d’un centre 5 axes

Le centre d’usinage vertical 5 axes est composé de :

Le centre d’usinage vertical 5 axes est composé de :

- D’une table rotative où l’on fixe la pièce grâce à un système de fixation

- D’une broche, sur laquelle est fixé l’outil

- D’un magasin d’outils où sont stockés les différents outils nécessaires à la production de la pièce

- D’un changeur d’outils permettant de sélectionner un outil dans le magasin et de le fixer automatiquement dans la broche

Les éléments du centre 5 axes qui permettent d’évacuer les copeaux

L’usinage est un procédé de fabrication par enlèvement de matière. L’outil taille le brut et génère des copeaux. Ceux-ci peuvent endommager la pièce ou les outils notamment si la quantité de copeaux est importante. Il est donc recommandé d’installer un système permettant de retirer ces copeaux.

Pour cela, il existe plusieurs moyens :

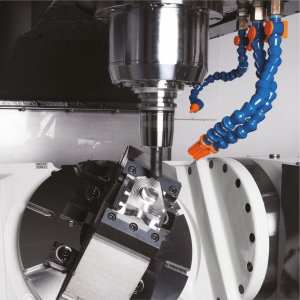

LE SYSTEME D’ARROSAGE

Il existe diverses solutions pour évacuer les copeaux, le plus commun est l’arrosage. Le système d’arrosage utilise un liquide que l’on nomme le liquide d’arrosage. Il est fortement recommandé de maintenir ce liquide d’arrosage propre afin que les petits copeaux, la poussière, l’huile ne viennent pas boucher le circuit d’arrosage. En plus d’expulser les copeaux, l’arrosage permet également de refroidir l’ensemble broche/pièce. L’usinage génère de la chaleur qui pourrait entrainer des dilatations thermiques et entrainer des pièces non conformes.

Buses d’arrosage

Situées autour de la broche, flexibles, elles sont dirigées vers la zone d’usinage.

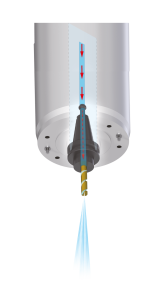

Arrosage centre broche

Avec ce système, l’arrosage passe à travers la broche et l’outils. L’arrosage peut se faire simultanément ou séparément de l’usinage. L’arrosage centre broche est particulièrement recommandé pour les opérations de perçage par exemple où des copeaux pourraient rester coincés dans le trou non débouchant.

Douche d’arrosage

Le liquide d’arrosage s’écoule du plafond en grande quantité. La douche d’arrosage nettoie tout l’intérieur de la machine, et est utilisée pour des usinages de pièces générant beaucoup de copeaux.

Pistolet d’arrosage

Situé à l’extérieur de la machine, est utilisé par l’opérateur lorsque la machine est arrêtée. Les systèmes d’arrosage sont définis par la pression de l’arrosage, le débit ou la capacité du bac du liquide d’arrosage.

LE SYSTEME DE SOUFFLAGE

Le deuxième système est le système de soufflage. Il est similaire au système d’arrosage mais utilise à la place du liquide d’arrosage de l’air.

On retrouve donc comme pour l’arrosage :

- Les buses de soufflage

- Le soufflage centre broche

- Pistolet de soufflage

LES CONVOYEURS A COPEAUX

Pour des usinages générant beaucoup de copeaux, il est nécessaire de rajouter un convoyeur à copeaux qui transportera les copeaux en dehors de la machine.

Pour des usinages générant beaucoup de copeaux, il est nécessaire de rajouter un convoyeur à copeaux qui transportera les copeaux en dehors de la machine.

Le choix du convoyeur se fait en fonction du type de copeaux.

Au départ un convoyeur se compose d’un élément récepteur (généralement un tapis métallique) qui en tournant sur lui-même emporte les copeaux dans un bac de récupération.

-

Convoyeurs à tapis

Ce convoyeur est le plus commun, recommandé pour la plupart des matières. Son tapis métallique est composé de plaques trouées et fixées les unes aux autres. Ainsi les copeaux restent sur le tapis et le liquide d’arrosage s’écoule à travers les trous pour être récupéré dans le bac à lubrifiant.

-

Convoyeurs à dragues

Pour des copeaux fins ou la poudre de matière (c’est le cas de l’aluminium) l’utilisation d’un convoyeur à tapis standard ne serait pas suffisant. Les copeaux passeraient au travers des trous et s’accumuleraient au fond du bac. Le bac pourrait alors déborder. Le convoyeur à dragues est équipé en plus du tapis de lamelles qui raclent le fond du bac pour récolter ces copeaux.

-

Convoyeur magnétique

Ce dernier type de convoyeur est composé d’une bande aimantée. Il aimante les copeaux ou la poudre. Evidemment ce convoyeur n’est efficace que pour les matériaux magnétiques (donc pas pour l’aluminium ou les aciers inox)

DESHUILHEUR

Nettoyer le liquide d’arrosage est fortement recommandé. En effet, usiner avec un liquide d’arrosage propre permet le maintient d’un usinage précis.

Il existe pour cela des filtres entre le convoyeur et le bac d’arrosage mais également un équipement nommé déshuileur. Celui-ci sépare le liquide d’arrosage de l’huile.

ASPIRATEUR DE BROUILLARD D’HUILE

L’utilisation d’huile et l’usinage a pour conséquence que l’air dans la machine est chargé de petites particules. Afin de protéger l’opérateur d’inhaler les vapeurs, il est recommandé de rajouter un aspirateur de brouillard d’huile.

Les axes d’un centre 5 axes

Afin de positionner la pièce par rapport à la machine et permettre de diriger les mouvements de la broche, de la table, il existe un repère composé d’axes : les axes linéaires X, Y et Z perpendiculaires les uns aux autres et 2 axes de rotations A et C.

Afin de positionner la pièce par rapport à la machine et permettre de diriger les mouvements de la broche, de la table, il existe un repère composé d’axes : les axes linéaires X, Y et Z perpendiculaires les uns aux autres et 2 axes de rotations A et C.

Par convention :

- Mouvements linéaires de la broche sont associés à l’axe Z: Celui-ci est parallèle à celui de la broche d’usinage. Son mouvement est donc vertical de haut en bas.

- Mouvements linéaires de la table sont associés aux axes X et Y : L’axe X est perpendiculaire à l’axe Z et génère un mouvement de droite à gauche de la table. L’axe Y est perpendiculaire aux axes X et Z, et génère un mouvement d’avant en arrière.

- Mouvements de rotation de la table sont associés aux axes A et C: L’axe A est la rotation autour de l’axe X et l’axe C est la rotation autour de l’axe Z.

Il existe en réalité 2 types de 5 axes:

- Le 5 axes continus : les 5 axes peuvent se déplacer et être interpolés en même temps c’est à dire que tous les axes démarrent et arrivent au point programmé en même temps. Le 5 axes continus est particulièrement recommandé pour les pièces complexes avec des courbes comme des ailes de turbines par exemple. La trajectoire de l’outil est plus fluide et précise, et la finition de la pièce meilleure.

- Le 5 axes positionnés : les 5 axes existent mais ne peuvent pas se déplacer en même temps en interpolation. Pour faire simple, au moins un des axes est positionné (soit fixe) et les axes restants peuvent être interpolés. Par conséquent, il n’est pas possible d’usiner des pièces courbes. En revanche, beaucoup de pièces ne nécessitent pas d’interpolation sur les 5 axes, mais seulement plusieurs orientations de la pièce afin d’usiner les 5 faces (comme usiner 5 faces d’un dé à jouer).

En général, plus que la mécanique de la machine, c’est la commande numérique qui a la capacité de calcul pour piloter la machine en 5 axes continus ou non.

Comment choisir son centre 5 axes?

Les premières caractéristiques à regarder sur un centre d’usinage vertical 5 axes sont :

- Les dimensions de la table qui permettent de définir la taille des pièces usinables

- Les capacités de la broche à savoir la vitesse de broche (en tr/min tour par minute) et sa puissance (en kW). En fonction des caractéristiques de la matière à usiner, il faut adapter la vitesse de broche ou la puissance.

- Capacité du magasin d’outils : Le magasin d’outils permet de stocker les outils nécessaires à l’usinage de la pièce.

NOTRE GAMME DE CENTRES D'USINAGE VERTICAUX 5 AXES

Que propose TTGroup France ?

TTGroup France, filiale française de TTGroup, vous propose une gamme complète de machine outils des 3 marques principales du groupe:

– Tongtai fabricant de machine outil généralistes

– APEC spécialiste de centres à portique 5 axes

– Honor Seiki expert des tours verticaux